磁粉检测一般包括以下基本步骤:预处理、磁化、施加磁粉、观察与记录、后处理。

一、预处理

•被检工件的表面状态对磁粉检测的灵敏度影响很大,检测前应对被检表面作以下几方面的预处理。

• (1)用化学或机械方法彻底清除被检表面上的油污、锈斑、氧化皮、毛刺、焊渣等表面附着物;

• (2)应预先彻底清除掉导电部位的局部涂料,以避免因触点接触不良而产生电弧,烧伤被检表面;

• (3)采用干法检测时应使被检工件表面充分干燥。

二、磁化

•磁化是磁粉检测的关键步骤。实际工作中,应根据被检工件的几何形状、尺寸大小,以及预计的缺陷种类、大小、位置和取向等特征,选取合适的磁化方法和工艺参数,对被检工件进行磁化。

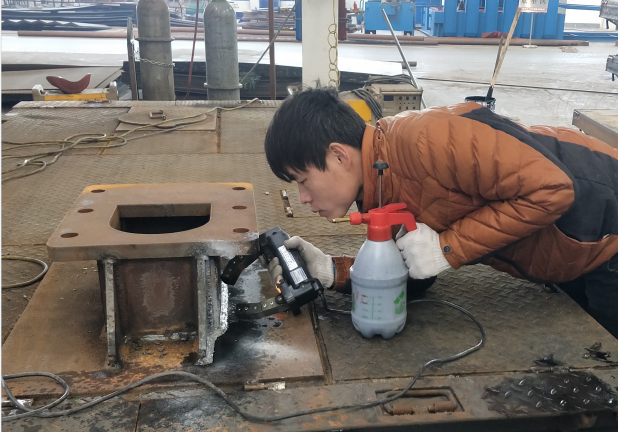

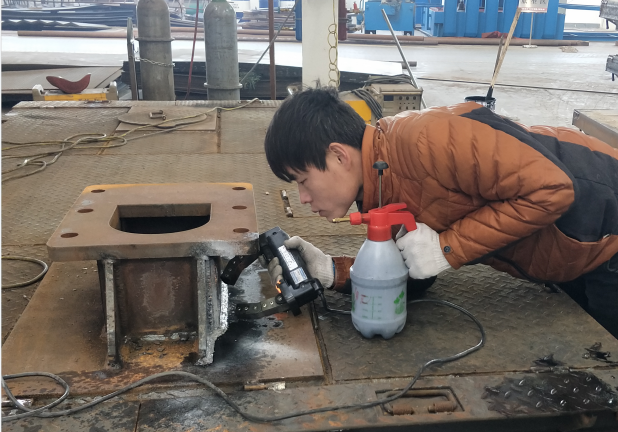

三、施加磁粉或磁悬液

•在磁粉检测中,根据所施加的磁痕显示介质是干磁粉还是磁悬液,分为干法和湿法

•两种。

•1.干法

•所谓干法,就是使用干燥磁粉显示缺陷磁痕的检测方法。

•干法常与电磁轭或电极触头配合,广泛用于大型铸件、锻件毛坯及大型结构件焊缝的局部磁粉检测。

2.湿法

•所谓湿法,就是将干磁粉(粒度范围以1-10微米为宜)调配在油、水或其他载体中,制成悬浮状溶液作为磁痕显示介质的磁粉检测方法。

•与干法相比较,湿法具有更高的检测灵敏度,适合于检测如疲劳裂纹一类的细微缺陷。

•湿法检测时,施加磁悬液可采用浇、浸或喷等方法。浇磁悬浮液的液流不要太强;浸磁悬浮液要掌握好浸没时间。

四、磁痕的观察、分析与记录

•磁粉或磁悬液在被检表面上聚集形成的图像称为磁痕。磁痕的观察与分析是磁粉检测的中心环节。

•(一)磁痕观察

• 观察磁痕应在适当的工作环境条件下进行:应使用2~10倍的放大镜。观察非荧光磁粉的磁痕时,要求被检表面上的白光照度达到1500lx以上;观察荧光磁粉的磁痕时,要求被检表面上的紫外线(黑光)照度不低于9701x,且白光照度不大于lOlx。

(二)磁痕分析

•在磁粉检测中,根据其产生的原因或机理,常将磁痕分为假磁痕、无关显示和相关显示三大类。

• 所谓假磁痕,即不是漏磁场引起的磁痕显示,如被检表面上残留的氧化皮与锈蚀或涂料斑点的边缘、焊缝熔合线上的咬边、粗糙的机加工表面等部位都可能会滞留磁粉,形成磁痕。假磁痕在于粉检测中较为多见。

无关显示

就是因缺陷以外的漏磁场对磁粉的积聚引起的磁痕显示,如被检工件表面上存在的金相组织不均匀、异种材料的界面、加工硬化与非加工硬化的界面、非金属夹杂物、偏析、残余应力或应力应变集中区等磁导率发生变化或几何形状发生突变的部位,磁化后这些部位的漏磁场也能不同程度地吸附磁粉形成磁痕。因这些磁痕与缺陷无关,故称为无关显示。

相关显示

•即因缺陷引起的磁痕,这是磁粉检测的根本目标。

•分析磁痕时,首先要判明它属假磁痕、无关显示和相关显示三大类中的哪一类。在此基础上,再对相关显示进行仔细分析,以进一步判明其属于何种缺陷的磁痕。

•要正确识别磁痕,不仅要求分析者对被检工件的材质和加工工艺有全面的了解,同时还要求有较丰富的实践经验。对初学者而言,可参照“GJB 2029—1994磁粉检验图谱”等资料,但应注意收集典型缺陷的磁痕,在实际工作中积累经验。

(三)磁痕记录

对磁粉探伤中发现的相关磁痕有时要作..性记录保存,常用的记录磁痕的方法有照相、用透明胶带贴印、涂层剥离或画出磁痕草图、橡胶铸型等几种。

五、后处理

•磁粉检测以后,应进行退磁、清理被检表面上残留的磁粉或磁悬液、标志等后处理。

当前位置:

当前位置:

热门推荐

热门推荐

推荐新闻

推荐新闻

在线留言

在线留言 详情内容

详情内容